English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

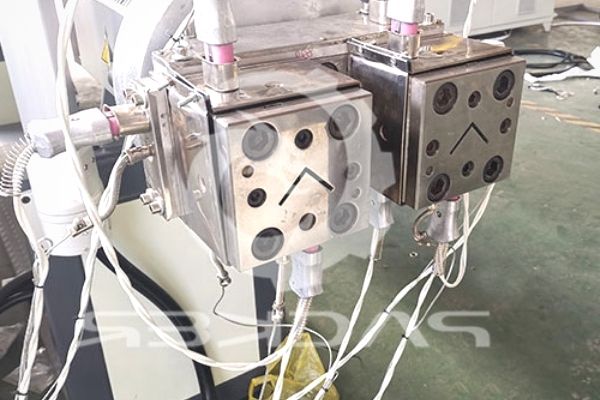

Ý kiến hướng dẫn về dây chuyền sản xuất ép đùn hồ sơ nhựa

2021-08-04

CÔNG TY TNHH MÁY ĐÓNG GÓI RUGAO là doanh nghiệp chuyên nghiệp chuyên về R&D, sản xuất và kinh doanh máy móc ngành nhựa. Công ty có công nghệ tiên tiến trong và ngoài nước, tập trung vào cải tiến công nghệ và liên tục phát triển các sản phẩm mới. Công ty chuyên sản xuất và vận hành: dây chuyền sản xuất ống,dây chuyền sản xuất ép đùn hồ sơ nhựa, dây chuyền tạo hạt tái chế thân thiện với môi trường, máy đùn, máy nghiền, vít thùng, các loại máy phụ trợ nhựa khác nhau và các sản phẩm khác!

Lợi thế tập trung của chúng tôi

Công ty có đội ngũ dịch vụ sản xuất kỹ thuật và tiếp thị chất lượng cao và hiệu quả để cung cấp cho khách hàng trong và ngoài nước dịch vụ hỗ trợ kỹ thuật và hậu mãi thiết thực, chuyên nghiệp và đầy đủ. Công ty luôn chú trọng đến các sản phẩm, công nghệ mới trong lĩnh vực nhựa. Nó theo kịp thời đại, áp dụng các khái niệm tiên tiến và công nghệ trưởng thành và hoàn hảo để phát triển dự án mới, xem xét toàn diện tiến bộ công nghệ và tính hợp lý về kinh tế, đồng thời nỗ lực tạo ra giá trị cho khách hàng. Kế hoạch phù hợp, năng lực sản xuất nhanh và năng lực xử lý tại chỗ chuyên nghiệp là mục tiêu của chúng tôi.

Các biện pháp phòng ngừa trong quá trình ép đùn hồ sơ

①. Với sự trợ giúp của áp suất chân không âm, vật liệu sẽ được hấp phụ chặt trên thành khuôn của khuôn tạo hình, nước làm mát trong khuôn tạo hình chân không sẽ được làm mát và đông đặc lại. Việc kiểm soát mức độ chân không có chính xác hay không sẽ ảnh hưởng trực tiếp đến chất lượng sản phẩm. Nếu độ chân không quá thấp, lực hấp phụ của parison không đủ, sản phẩm khó đạt được hình dạng xác định trước, chất lượng bề ngoài và độ chính xác về kích thước không đủ; nếu chân không quá cao, điện trở sẽ tăng lên sẽ gây ra sự tích tụ vật liệu ở lối vào khuôn tạo hình chân không, thậm chí trong trường hợp nghiêm trọng. Kéo hồ sơ ra. Lý tưởng nhất là nhiệt độ nước làm mát nằm trong khoảng từ 18°C đến 22°C trong quá trình ép đùn và áp suất nước thích hợp phải lớn hơn 0,2MPa.

②. Sự gia tăng áp suất phun có thể làm tăng ứng suất cắt và tốc độ cắt của chất nóng chảy, giúp tăng tốc hiệu ứng định hướng của polyme. Do đó, sự tăng trưởng của áp suất phun và áp suất giữ sẽ tăng cường hiệu ứng kết tinh và định hướng, đồng thời mật độ của sản phẩm sẽ tăng nhanh khi áp suất giữ tăng.

③. Thời gian đóng cửa sẽ ảnh hưởng đến hiệu ứng định hướng. Nếu chuyển động nhiệt của các đại phân tử vẫn còn mạnh sau khi dòng chảy tan chảy dừng lại, bộ phận định hướng sẽ lại giãn ra, dẫn đến sản phẩm mất định hướng. Việc sử dụng các cổng lớn có khả năng làm mát chậm hơn, thời gian bịt kín lâu hơn và thời gian chảy nóng chảy lâu hơn, từ đó nâng cao hiệu quả định hướng, đặc biệt là định hướng ở lối vào rõ ràng hơn nên cổng trực tiếp dễ duy trì hiệu ứng định hướng hơn so với cổng điểm. cổng.

Khuôn ép rút ren tự động Đối với các bộ phận bằng nhựa có ren, khi cần tháo khuôn tự động, có thể đặt lõi hoặc vòng ren có thể xoay trên khuôn và có thể sử dụng thao tác mở khuôn hoặc cơ cấu quay của máy ép phun, hoặc một đặc biệt Thiết bị truyền động điều khiển lõi ren hoặc vòng ren quay, từ đó kéo phần nhựa ra. Khuôn ép Á hậu dùng để chỉ phương pháp gia nhiệt đoạn nhiệt của Á hậu để giữ nhựa giữa vòi phun và khoang của máy ép phun ở trạng thái nóng chảy để không có nước ngưng tụ trong hệ thống rót khi mở khuôn, và phần nhựa được lấy ra. Cái trước được gọi là khuôn ép Á hậu đoạn nhiệt, và cái sau được gọi là khuôn ép Á hậu nóng.

Nếu có một lớp mỏng chất màu trắng sữa trên bề mặt phần nhựa thì tốc độ phun có thể giảm đi một cách thích hợp. Nếu hiệu suất phân tán của chất độn quá kém và độ bóng bề mặt kém, bạn nên chuyển sang loại nhựa có khả năng chảy tốt hơn hoặc vít có khả năng trộn mạnh hơn. Nguyên liệu đúc không đáp ứng yêu cầu sử dụng cũng sẽ dẫn đến độ bóng bề mặt của các bộ phận nhựa kém.

Nguyên nhân và phương pháp xử lý như sau: độ ẩm hoặc hàm lượng dễ bay hơi khác trong nguyên liệu đúc quá cao và các thành phần dễ bay hơi ngưng tụ giữa thành khoang của khuôn và tan chảy trong quá trình đúc, dẫn đến độ bóng bề mặt kém của vật liệu đúc. phần nhựa. Nguyên liệu thô phải được sấy khô trước. Nguyên liệu thô hoặc chất tạo màu bị phân hủy và thay đổi màu sắc, gây ra độ bóng kém, nên sử dụng vật liệu và chất tạo màu có khả năng chịu nhiệt độ cao hơn.